点火時期を進めたい(その5)

多分、同年代のXR250とかと共通のピックアップロータ。

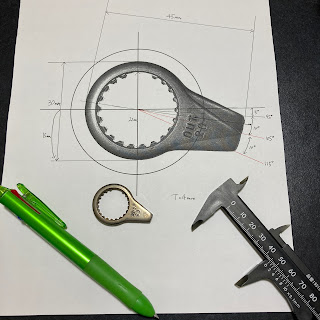

実物は結構小さいです。

って事で、CDI側で進角させる方法は一旦脇に置いて、点火シグナルのピックアップ ローター、ピックアップコイル側の加工を検討してみることにしました。

GB250は、よくあるフライホイール外周部につけた突起でパルスを生成するのではなく、点火シグナル用のピックアップをクランク右側にセットし、それをセンサーで拾う形式で、アクセスするにはクラッチ側のカバーを取り外す必要があります。この辺は、同じ時期ののXR系と共通の構造っぽいのですが、その後、XR系は、一般的なフライホイール外周方式に変更され、それに伴い、ピックアップコイルも左のケースカバー内に移動となったようですが、併売されてたGB250には、一切反映されませんでした。

クソ重たい予備クランク

本来の目的で使うことはきっとないと思います。

オイルを交換してそれほど経ってませんし、カバーのガスケットはそれなりの値段がしますので、どこの家庭にもあるGB250の予備クランクからピックアップローターを外し、加工できるかどうかを検討してみることにします。

小端にドラムのスティックを突っ込み、

洗濯物干しからぶら下げた図。

これが上死点位置になります。

ロータ単品。クランクとはスプラインで噛み合って

位置が決まるようです。そりゃそうだわな。

歯をもう1枚飛ばしてずらすのが一番簡単なんですが、360/22=16.36度も一気に進角してしまいますので、こりゃちょっとまずい。となると、ロータ側でできる加工は、

1)突起を切り飛ばして、角度を決めて再溶接

2)突起先端を進行方向に肉盛り加工し、不要部分を切削

の2択って感じですが、厚みこそ4mm程度ありますが、先端部の長さは6mm程度(クランク角換算で10度相当)と、5度進めたい。7度進めたいといった細かい仕様変更のたびに、毎回オイル抜いてローター外して溶接して削ってを繰り返すことになってしまうので、かなり手間な予感。

ただ、いったん点火時期の仕様が決まってしまえば、ローターの物理的加工が(タイミングの安定という意味では)一番安全・確実なのは確かですので、求める点火時期がきちんと決まれば、加工もありなのかもしれません。

ということで、結構手詰まりな感じでしたが、ずっと探していたCDIがヤフオクに出品され、作者さんともコンタクトが取れたので、デジタル進角CDIを導入することになりました。

凄いブログですね!とても勉強になります。

返信削除僕も4型のGB250に乗っています。

中華製のCDIに交換した所、アイドリングから低速域にかけての不安定な違和感。貴殿の記事で、理由が解明しました!

次の投稿も楽しみにしております!

こんにちは。コメント見逃してました^^; 進角の件、デジタルCDIは手元に届いてるんですが、ちょっと色々手こずっておりまして、この感じだと、本格的な換装は来春以降に持ち越しになるかもって雰囲気です。他のコンテンツもぼちぼち追加・更新してききますので、また遊びに来てください^^

削除